新機軸を多数採用したパイプルーフ工事

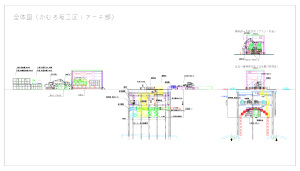

中央環状品川線シールドトンネル(北行)工事 五反田出入口工事

| 工事件名 | 中央環状品川線シールドトンネル(北行)工事 |

|---|---|

| 発注者 | 首都高速道路株式会社東京建設局品川線工事事務所 |

| 施工者 | 鹿島・熊谷・五洋特定建設工事共同企業体 |

| 施工場所 | 品川区西五反田5丁目〜目黒区下目黒3丁目 |

| 施工方式 | アンクルモールシャトル工法(引戻回収型機械式泥水推進工法) |

| 施工数量 | かむろ坂工区(延長60m) φ1016×22本、φ812.8×2本 目黒不動工区(延長80m) φ1016×15本 大鳥工区(延長68m) φ1016×15本 合計推進距離 3,660m |

| 土質 | 東京礫層(Tog)、上総土丹層(Kc)、上総砂層(Ks) |

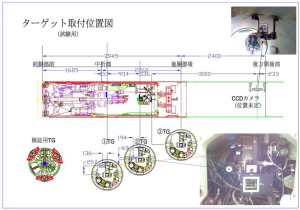

工事概要

当工事は品川区八潮1丁目から目黒区青葉台4丁目までの約8kmに及ぶシールド工事における唯一の出入り口となる「五反田出入口」を構築する為の3本のパイプルーフアーチ工法です。

本工事ではこの出入口を安全かつ迅速に施工する為に複数の新規取り組みを実施しています。

(図をクリックすると別ウィンドウで大きく表示されます)

|

工事概略図 |

施工場所概要図(かむろ工区) |

|

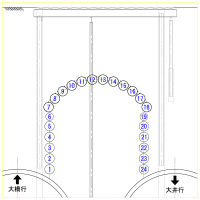

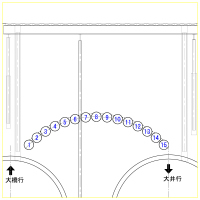

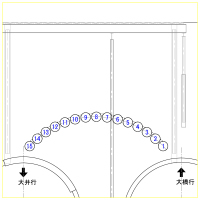

パイプルーフ断面図 左から 1立坑かむろ坂工区、2立坑目黒不動工区、2立坑大鳥工区

|

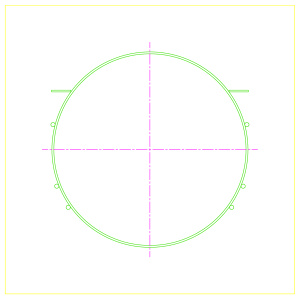

鋼管形状:ルーフプレート

通常パイプルーフでの鋼管形状は単純な円柱形状の鋼管を隣接管と離隔をとって施工する「継手なし」か、隣接管とジャンクションによる結合を行う「継手あり」の2パターンでした。

継手なしはルーフ構築時の施工性に優れていますが、高被水圧下や大断面には不向きです。

この部分を解決するために継手あり構造がありますが、ルーフ構築時の施工性や止水性を著しく悪化させます。

当現場では鹿島・熊谷・五洋JV様の新規提案による「隣接管と結合しない」ルーフウイング付き鋼管を採用しました。当社の施工では隣接管と結合する煩わしさから解放される事で大きく施工性を向上させています。この構造でその後の掘削やアーチ部の強度を確保する多種多様な検討を行って実現した形状です。

|

パイプルーフアーチ用鋼管 |

ピン接合方式継手

鋼管接合は一般に「溶接接合」が用いられます。しかし、発注者から求められる必要条件を満たすには高度資格保有者による精密な溶接と煩雑な確認が求められます。当社でも過去の多くは溶接接合であり、非定常に発生する接合時間に有資格者を配置する苦労や、溶接作業による火傷や火災に留意してきました。

鹿島・熊谷・五洋JV様ではこの接続方法にも改良に取り組み、「ピン継手」を採用しています。事前の膨大な強度試験、止水性確保、施工性向上に取り組み開発された新構造により、有資格者は不要となり通常施工班だけで安定した接続が可能です。

人的優位にのみならず最も大きな利点は「時間短縮」です。溶接接合は肌合わせ〜溶接〜確認で2時間以上は必要ですが、実溶接と確認作業が不要である当構造ではおおよそ30分程度で接続可能となりました。

|

ピン接合 |

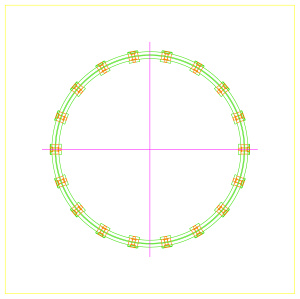

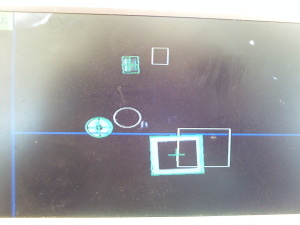

先端位置計測装置

この為当社施工部分の施工精度にも高度や要求がありました。

今回はより精密に精度管理を行うため「HIS計測システム」を新規開発・採用しました。

これはレーザー照射によるターゲット部一面管理とは違い、CCDカメラを用いて掘進機の先端・中折・後端の3点を管理し精度管理と方向制御を行うものです。ベースシステムには小口径曲線施工で実績のある「ジャット工法」を採用しヤスダエンジニアリング様と協同開発しました。

|

計測装置説明 掘進機内に取り付けた2点のプリズム位置、2箇所の傾斜角、3箇所のLEDターゲット変移を計測し先端位置を算出します。左図はそれぞれの取付位置、右図はCCDカメラの視野内のターゲット位置変移を表示(実作業時は非表示)しています。 |

ブラシ坑口

ルーフウイング等の出水対策として、今回の鋼管形状から検討した結果「ブラシ坑口」を採用しました。内包するブラシの形状や配列を試行錯誤し今回のような特殊な形状にも高い追従性を発揮しました。

|

ブラシ坑口説明図 |

使用機械、現場施工状況

|

|

1年を超える長期でしたが弊社施工部が終了致しました。

今回採用した新技術をさらに昇華し、今後のさらなる難工事に挑みます。